Une nouvelle approche en phase d’investissement des projets industriel (CAPEX) centrée sur la gestion du cycle de vie des installations (PLM : Plant Lifecycle Management PLM) transforme aujourd’hui l’écosystème de l’industrie. Elle réduit significativement les délais de réalisation des projets en phase d’ingénierie, d’achat et de construction et accroit la collaboration des équipes projets tout en réduisant les coûts et optimisant le planning.

Fort de notre expérience autour de l’accompagnement des industriels dans leur transformation digitale, nous avons acquis la conviction qu’une stratégie EPC 4.0 est aujourd’hui la clé pour assurer la cohérence des données durant leur passage par les différentes disciplines métiers et phases du projet.

Cette approche basée sur la donnée hébergée sur le Cloud (privé, public ou hybride) vise à interconnecter chaque installation physique, chaque itération, chaque phase projet. Cela est possible grâce à la transparence et la collaboration permise entres les différents acteurs du projet (Exploitants – Ingénieries- Sous-traitants).

En se focalisant sur la phase CAPEX, les entreprises d’ingénierie (EPC : Engineering Procurement Construction) et les industriels propriétaires (OO : Owner Operator) peuvent escompter des gains immédiats en phase OPEX dès la création du double numérique de leurs installations. En effet, ces doubles numériques pourront ensuite être liés à des données provenant de l’opération ainsi que des historiques de maintenance pour les équipements installés. Le responsable de site dispose ainsi d’une véritable source d’information pour réaliser les opérations et la maintenance.

La stratégie EPC 4.0

La stratégie EPC 4.0 vient répondre à des problématiques de faibles performances inhérentes à la phase de CAPEX. Durant des décennies, les différentes parties prenantes d’un projet s’appuyaient sur des méthodologies et technologies obsolètes engendrant ainsi des dépassements de budget ou de planning. Or, sans changement radical de stratégie, les chances de respecter les coûts et délais de livraison d’un projet sont quasi-nulles.

L’utilisation de systèmes et d’outils déconnectés est la principale cause du non-respect des plannings projet et de l’apparition de coûts non anticipés. L’organisation du travail en silos parfois hermétiques couplée à des systèmes multiples et disparates ainsi que la duplication de l’information empêche la détection des erreurs dès la phase Ingénierie. Ces erreurs auront par la suite un impact sur les phases d’approvisionnement et construction ou pire lors de l’opération où l’on découvre parfois que l’installation ne peut être exploitée dans les conditions capacitaires initialement prévues.

Il est également de notoriété que dans le monde économique actuel, le domaine de l’industrie est à la traine en termes de productivité par rapport aux autres (finance, informatique, …). Ce retard est dû à une faible intégration des processus digitaux dans le management et le pilotage de ces business.

La stratégie EPC 4.0 proposée par AVEVA et que nous déployons chez nos clients vient répondre à cette problématique en développant des solutions data-centriques, performantes et faciles à héberger sur le « Cloud » pour réaliser et délivrer les projets CAPEX. Les projets de toutes tailles, petits comme mégas, peuvent bénéficier de cette approche.

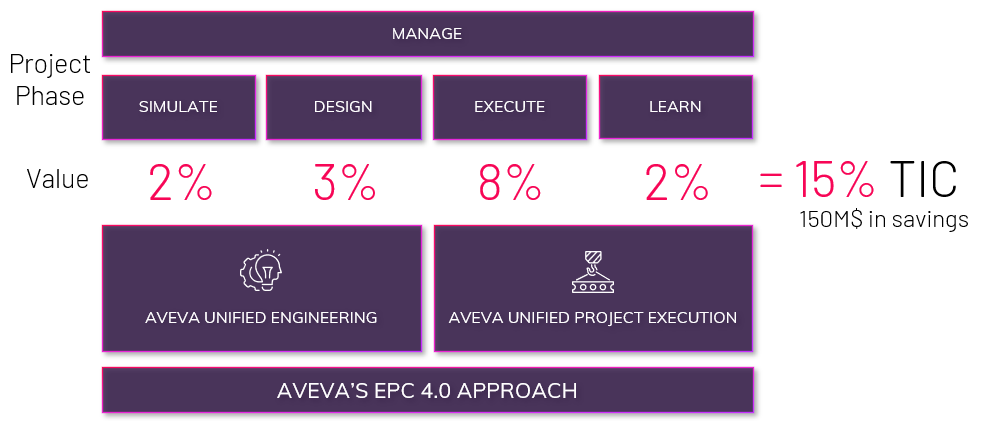

Figure 1 – Approche globale EPC4.0

Une stratégie de gestion du cycle d’Ingénierie simple et efficace

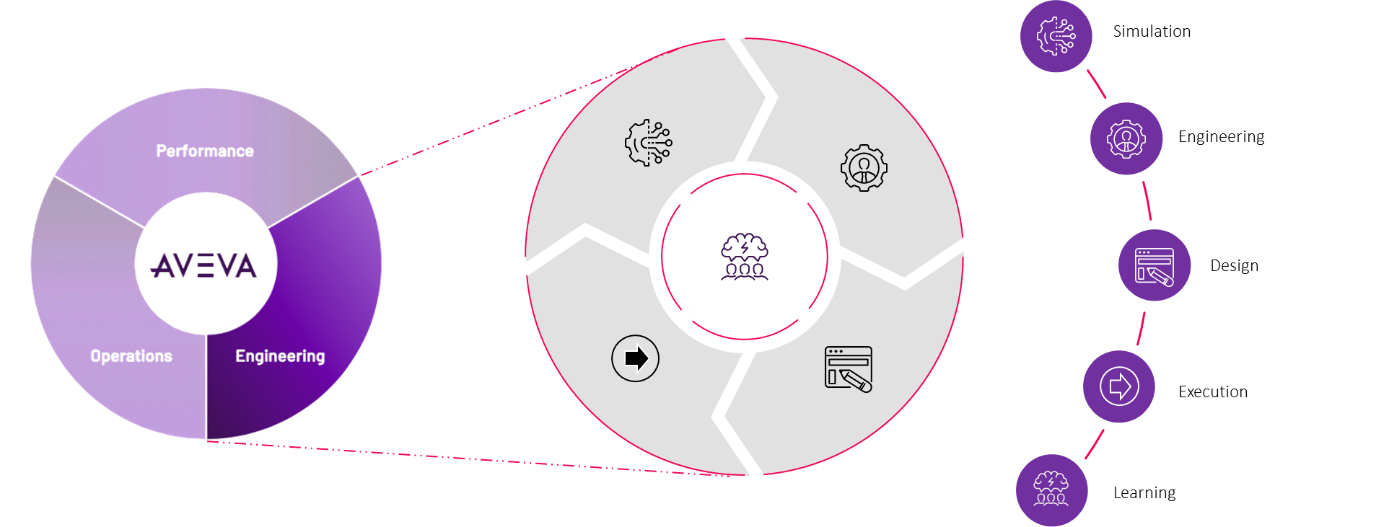

Figure 2 -La stratégie de gestion du cycle d'ingénierie

La première étape de la stratégie EPC4.0 est la Simulation. Durant cette phase, le comportement attendu de l’installation est modélisé et capturé. Les ingénieurs définissent les exigences relatives aux composants, qui seront requises pour atteindre le comportement cible.

Ensuite vient la phase Design où l’on conçoit l’installation en intégrant l’ensemble des composants nécessaires à son fonctionnement. Arrive alors la phase Exécution qui englobe la planification, les achats, la fabrication, l’installation et la construction des composants requis au sein de l’installation physique. Enfin, la phase d’Apprentissage sera dédiée à la familiarisation des opérateurs avec l’installation puisse qu’ils apprennent à réaliser les opérations en se servant du double numérique. Cette phase leur est utile pour comprendre comment réaliser les opérations avant même la fin de la construction de l’installation et l’obtention des différents agréments de mise en service.

L’adoption d’une approche data-centrique complète rend le transfert de l’information d’un outil à l’autre complètement transparent pour l’utilisateur. Les équipes sont ainsi alignées, et collaborent au sein d’une unique source d’information validée et vérifiée, limitant de fait le risque d’erreurs. Cela a pour effet d’améliorer la collaboration et d’augmenter la transparence entre les équipes projets incluant les ingénieurs métiers et les contractants. Concernant les exploitants, ils gagnent en visibilité sur l’état d’avancement du projet en temps réel et sont ainsi capables de prendre des décisions éclairées pour réduire les risques et saisir les opportunités.

Quels impacts pour les exploitants et EPCs

Sans véritable surprise, les objectifs des deux parties ne sont pas toujours alignés. En effet, pour les exploitants, chaque projet est juste une étape vers un objectif business plus large. Ils sont donc focalisés sur la rationalisation des coûts, l’efficience du planning et les prévisions sur les capacités de production attendues de l’installation. De l’autre côté, les EPCs sont intéressés uniquement par le calendrier du projet. Après s’être assuré de remporter l’appel d’offre, ils vont s’employer à garder le client satisfait. Leur objectif à long terme est de garantir de futures commandes tout en conservant une marge correcte.

La clé d’une stratégie EPC 4.0 est la transparence que permettent les différents outils. Il devient ainsi possible pour les 2 parties (Exploitants & EPC) de remplir leur objectifs efficacement par une meilleure compréhension de leur exigences respectives en vue d’atteindre les meilleurs résultats possibles.

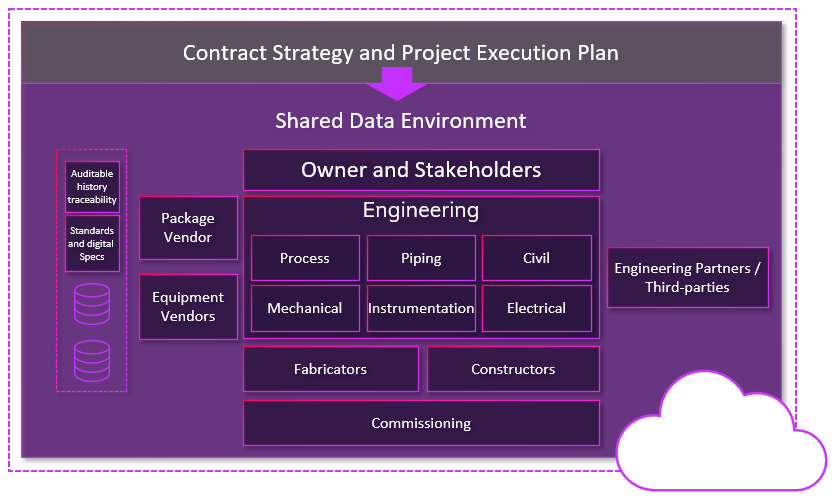

Le modèle de donnée au centre d’une stratégie EPC 4.0 réussie

La stratégie EPC 4.0 propose une approche holistique dans un environnement partagé, basé sur la donnée. Tous les membres de l’équipe travaillent au sein du même environnement de données partagé, dans lequel est implémenté un unique référentiel de spécifications et de standards. Ainsi, tout au long de son avancement, chaque personne œuvre à la gestion de la maturité du projet par la donnée.

Figure 3 – Modèle de données EPC4.0

Les équipes peuvent facilement partager et s’échanger les données avec en prime une vue d’ensemble du projet à chaque étape. Elles peuvent également voir l’état d’avancement des différents travaux afin d’identifier ceux potentiellement en retard par rapport au planning initial. La pression pour produire des données nécessaires à la prise de décision est ainsi réduite de même que les allers-retours entre disciplines. Cela dégage donc du temps pour se concentrer sur les tâches critiques du projet.

Plus important, la stratégie EPC 4.0 accroit la communication entre les équipes en bout de chaine comme la construction et les opérations afin qu’elles soient en capacité de fournir les données d’entrée et retours d’expériences dès le début du projet. Ce faisant, on influence positivement la constructibilité et l’opérabilité de l’installation. De plus, cela leur permet de suivre l’avancement de la phase d’Ingénierie et donc d’ajuster en temps réel les plannings liés à la construction ou aux essais de mise en service, réduisant de fait les temps d’inoccupation des ressources et les pertes de productivité sur le chantier.

Un autre bénéfice, sur le long terme cette fois, est le transfert continue d’information vers les opérations qui leur permet de commencer à planifier comment opérer l’installation efficacement une fois sa construction parfaitement achevée.

L’approche data-centrique

En s’appuyant sur une approche data-centrique, EPCs et exploitants élaborent un plan pour structurer les données d’ingénierie, qui sont par nature complexes, non plus hiérarchiquement mais en réseau via des liens les connectant entre elles. Cela permet aux équipes projets d’aller au-delà de la seule donnée technique et atteindre ainsi une maturité de la donnée en créant des liens entre chaque point de données de l’installation et en définissant comment ces données interagissent les unes par rapport aux autres.

Le résultat est l’obtention d’une unique source d’information qualifiée pour toutes les équipes du projet permettant des prises de décision connectées dans le sens ou il est possible de tracer qui a réaliser quel changement sur un composant de l’installation tout au long du projet.

A l’ère de l’industrie 4.0, l’intérêt principal ici est la possibilité offerte de générer des documents, listes de matériels et plans à partir de la donnée et pas l’inverse – il est encore courant aujourd’hui de voir des extractions de données à partir des documents générés par exemple au format .pdf. Cela permet d’améliorer la cohérence des données produites qui sont plus qualitatives. Les utilisateurs peuvent aussi visualiser les données selon leur besoin sans devoir nécessairement créer un nouveau document. Plutôt que recevoir un seul package de livraison parfois incomplet à la fin du projet, une approche data-centrique assure un flux continu d’information jusqu’au handover de manière à tenir informé en permanence l’exploitant.

Plus fondamentalement, cette approche data-orientée crée un actif digital en cohérence parfaite avec l’actif physique ce qui constitue une étape importante dans la création d’un jumeau numérique.

L’accélération par le Cloud avec la stratégie EPC 4.0

Il est évident que parler de jumeau numérique, revient à amener les technologies industrielles au niveau supérieur et quel meilleur moyen de le faire efficacement que de passer par le Cloud. Le data-centrisme est au cœur de la stratégie EPC 4.0 et peut encore être amélioré avec les outils offerts par le Cloud qui permettent aux EPCs et Exploitants de créer, maintenir et opérer dans un véritable environnement digital.

Le Cloud accélère la phase de démarrage du projet avec un gain pouvant aller jusqu’à 50% et constitue un moyen de donner rapidement accès aux outils avec un minimum de perturbations sur le projet et moins de charge sur les équipes informatiques. Conserver des coûts faibles, conduire efficacement des projets, et cela en toute transparence pour l’utilisateur final devient beaucoup plus simple. Une stratégie EPC 4.0 combinée aux outils permis par le Cloud devient alors une force à ne pas sous-estimer et qui fournit l’opportunité parfaite de reprendre le contrôle de vos projets CAPEX.

EPC 4.0 bénéfices et gains – 3 points clés

ORINOX vous accompagne dans l’adoption d’une stratégie EPC 4.0 avec toujours plus de bénéfices qui s’articulent autour de 3 enjeux clés.

- Accroitre la collaboration, la flexibilité, la transparence à tous les stades des projets d’investissement CAPEX (OX Dashboard).

- Interagir facilement avec les membres de son équipe, d’autres équipes, les clients, les fabricants et fournisseurs au sein d’une plateforme unifiée sur un réseau local ou hébergé (OCWS).

- Déployer rapidement pour accélérer le démarrage des projets jusqu’à 50% et réduire au passage les coûts IT (OX Workspaces).

Finalement, les projets sont livrés plus rapidement grâce à une stratégie EPC 4.0 et bénéficient en plus de 10 à 15% d’économie sur le Coût Total du Projet (TIC).

Auteurs

Ulrich KOMENAN – Lead, Pilote opérationnel (Auteur)

Maxime FOURREAU – Technology evangelist for Plant Digital Asset (contributeur)

Références